このページ内の目次

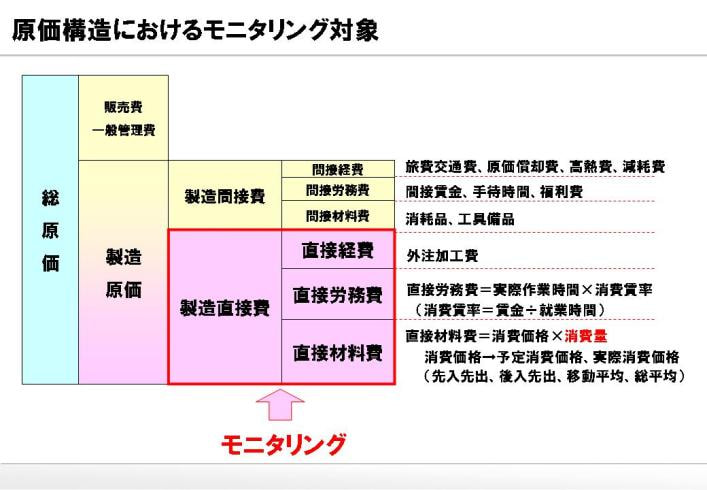

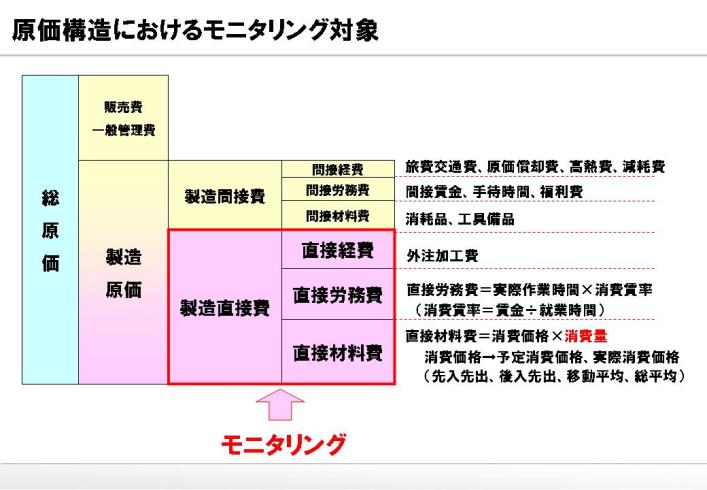

原価構造におけるモニタリング対象

先週土曜日は、B社との定例会もありました。

前回、「在庫と生産効率や納期とのトレードオフ」についての打合せに続き、原価管理についての基本的な方針を決めました。

盆休みを挟んでの打合せでしたが、B社の皆さんは業務終了後も連日打合せされていたようで、有意義な議論をすることができました。

特に今回の打合せの冒頭、製造部門を統括されている取締役の言葉が大変印象に残りました。

それは、

- ・原価管理は、製造部門だけの仕事ではない。全社みんなの仕事と考えて欲しい。

- ・営業部門は、市場で受け入れられる製品とその価格を把握し、適正利益を確保できる原価構造を考える。

- ・企画や設計部門は、品質を確保し、想定された原価構造で製造できるように企画をして、部品構成を設計する。

- ・製造部門は、試作や製造を通して理論値を検証し、不具合があれば見直す。

そして、不良や作業ミスなどの追加原価要因を最低限に抑えて、標準原価の精度を上げ、必要があれば、製造方法や工程を改善し、企画や設計の変更を提案する。

これらの活動を全社で繰り返し、常に改善していくことが原価管理である。

すばらしい取り組みだと思います。

原価企画 ⇒ 標準原価 ⇒ 実際原価 ⇒ 原価差異 ⇒ 原因分析・改善

という原価管理のサイクルを回すためには、全社的な取り組みが必要なことを言ってくださいました。

参加されている方々は、この意識はすでに持っていらっしゃるようでしたが、打合せの冒頭で改めて確認することで、全員の意識を合わせることができたと思います。

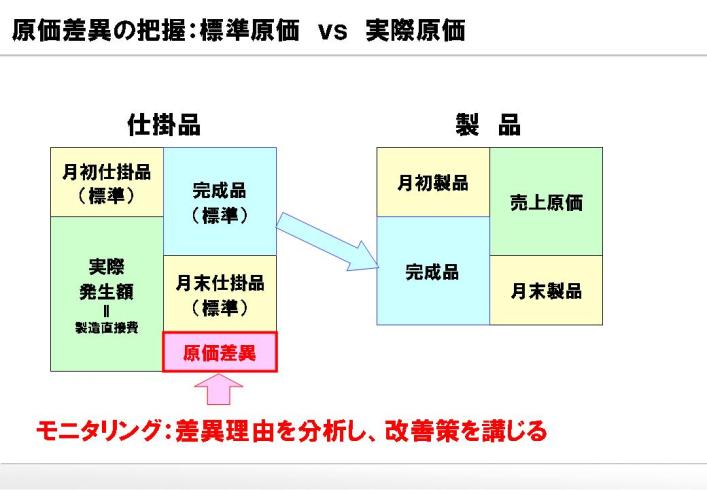

原価差異の把握

一般に、原価管理には、標準原価方式と実際原価方式があります。

・標準原価方式では、製品の部品表や標準的な作業量に基づいて原価の標準値を設定します。

そして、生産ロットや期間で、実際に発生した費用を製品や仕掛品単位で対比し、原価差額を算出します。

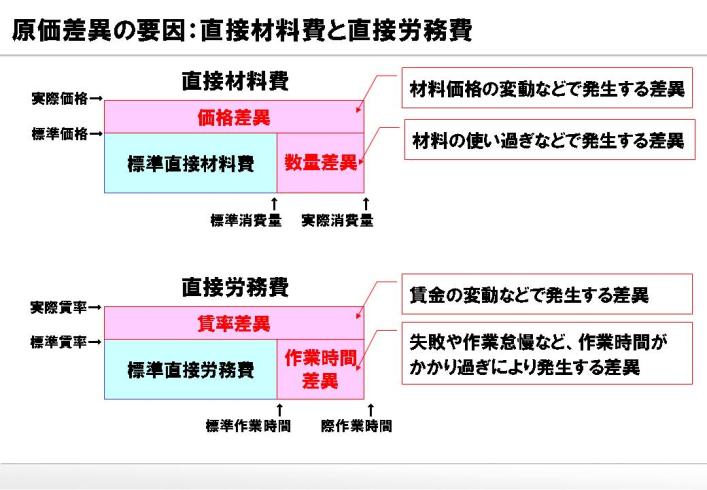

原価差異の要因

・実際原価方式は、生産で実際に発生した費用を集計して原価を求めるので原価差額は発生しません。

実際原価の中には、部材の価格変動、作業効率、操業度など、原価の変動に影響を与える要素があります。

両方又はどちらかの原価管理方式を採用するかは、企業や製品により異なります。いづれにしても、部品構成や製造標準、生産実績などの生産情報を整理し、原価管理の精度向上のために生産情報の精度を向上させることが必要です。

B社の場合は、標準原価と実際原価の両方式を採用されていますが、その管理は簡易オフィスソフトで行われています。

そのため、

- ・直接費は標準単価と実際原価方式、間接費は比率配賦としているが、まだ原価の精度が低い。

- ・原価差異とその要因の詳細を適時分析できていないため、原価差異の改善活動がタイムリーにできていない。

といった課題があり、今後の業務改善とIT化により改善することで、皆さんの意見が一致しました。

そして今後、以下のポイントを考慮しながら、業務内容や管理基準などの具体的内容を考えていくことになりました。

- ・製造プロセス(業務プロセス)と原価要素との同期を合わせる。

- ・部品構成表を再整備し、原価把握の階層や単位を明確にする。

- ・発生する場所で、タームリーかつ容易に情報収集できる方法や仕組みにする。

- ・管理対象の優先順位を決め、段階的に対象範囲を広げ、精度を向上していく。

次回は、前回の在庫管理の検討チームと並行して、原価管理の具体的内容をチームで引き続き考え、それぞれの改善案を来月中旬の打合せで発表することになりました。

次回、どんな改善案が提示されるか楽しみです。

関連記事

前へ

書籍 無策!-あと一年で国債は紙クズになる-

次へ

書籍 どこまで墜ちた企業を救えるか