このページ内の目次

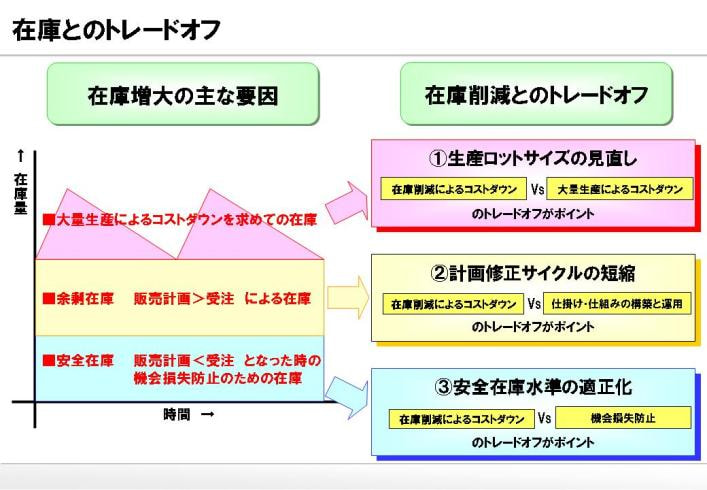

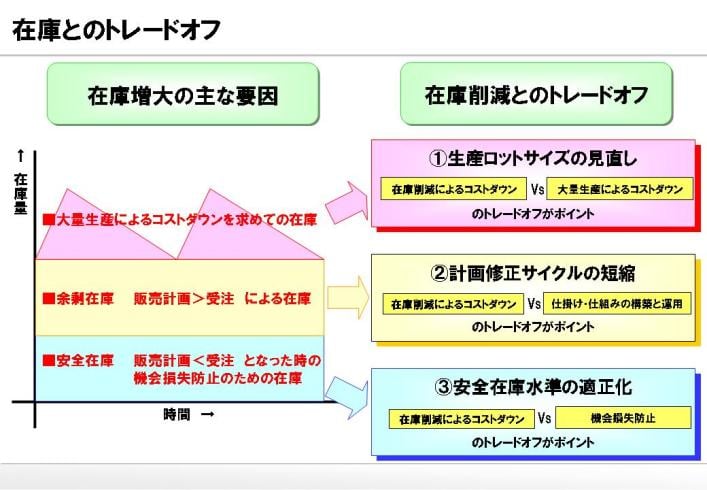

「在庫」と「生産効率や納期」とのトレードオフ!

先週土曜日は、B社との定例会でした。

前回の打合せで、在庫と生産効率や納期との間にはトレードオフの関係があり、その対応策を整理することになっていました。

在庫と生産効率や納期とのトレードオフに関しては、各部門様々な意見がありましたが、主力製品を中心に目標値を定めてチャレンジすることに決まりました。

在庫削減の視点では、「必要の都度、必要な量」だけ手配し、生産ロットを最小単位にして販売変動に対応することが、理想的取り組みのひとつかもしれません。

しかし、

- ・調達ロットを小さくすれば、大量仕入れの交渉力がなく購入単価が高くなる。

- ・生産ロットを小さくすれば、段取り換えが発生し生産効率が悪くなる。

- ・余裕在庫がなければ、トラブルや緊急時のオーダーに柔軟に対応できなくなる。

一方、在庫は、保管費用や金融リスク、場合により鮮度保持経費も必要となる。

などの状況が起こる可能性もあります。

在庫と生産効率や納期とのトレードオフを、いかにして適切に均衡させるか

製品や得意先によって事情は変わるかもしれませんが、全社的な取り組みが必要となります。

製品、仕掛品、原材料の特性、それぞれの手配リードタイムや想定リスクなどにもよりますが、大きく以下の3つに分類し、在庫削減のポイントと目標値を整理することができました。

大量生産によるコストダウンを求めての在庫

1.対策:生産ロットサイズの見直し

在庫削減によるコストダウンと大量生産によるコストダウンとのトレードオフ

2.状態

極力生産切替しないようにするなど、生産効率重視による生産となっている。

→生産業務の「部分最適化」が進んでいる状態

3.在庫削減のポイント

適正生産ロットサイズ策定

小ロット化による在庫コスト削減と、大ロット化による生産コスト低減のバランスをとる。

そのためには、トータルコストが最小化するよう、生産ロットサイズを策定する。

余剰在庫:「販売計画>受注」による在庫

1.対策:計画修正サイクルの短縮

在庫削減によるコストダウンと仕掛け・仕組みの構築と運用とのトレードオフ

2.状態

販売や在庫計画、生産計画の連動がタイムリーにできていない。

→個別計画情報の「部分最適化」が進んでいる状態

3.在庫削減のポイント

(1)情報共有(一元化)と鮮度の向上

各計画情報をリアルタイムに一元管理することにより、情報の鮮度を保つ。

(2)営業現場で販売実績(計画)入力

各営業現場の販売実績(計画)情報を適時反映し、個々の計画を積み上げる。

(3)鮮度の高い情報の活用

鮮度の高い情報に基づき、在庫計画や生産計画を立案する。

安全在庫:機会損失防止のための在庫

1.対策:安全在庫水準の適正化

在庫削減によるコストダウンと機会損失防止とのトレードオフ

2.状態

変化の激しい需要に対応するために、安全在庫量が多くなっている。

→機会損失を最小限にするための「部分最適化」が進んでいる状態

3.在庫削減のポイント

安全在庫水準の見直しと活用

欠品状況確認と過去の在庫推移に基づいて安全在庫水準を算出し、生産計画立案時の指標とする。

今回で在庫に対する方針が決まりましたので、業務の流れや管理ポイント、保管や移動の運用ルールなどに関しては、今後各部門で検討することになりました。

そして次回は、もうひとつの課題の「原価管理」についての打合せです。

特に、直接原価の把握と原価差異の確認方法についての難しい課題ですが、皆さんと活発な議論ができることを楽しみにしています。

関連記事

前へ

電機各社の海外売上計画、海外比率を押し上げているのは新興国向け売上が中心

次へ

書籍 プラットフォーム戦略